在当今以智能制造为核心的第四次工业革命浪潮中,智能工厂已成为制造业转型升级的关键载体。而作为智能工厂的“骨骼”与“肌肉”,工业机器人正经历着一场深刻的变革,从过去单纯的自动化执行单元,演变为具备感知、决策与协同能力的自主化智能体。

一、智能工厂的神经中枢与物理执行者

智能工厂的核心在于数据驱动与信息物理融合。工业机器人不再是孤立运作的设备,而是通过物联网(IoT)、5G网络、边缘计算等技术,深度融入工厂的数字神经系统。它们实时接收来自上层制造执行系统(MES)或企业资源计划(ERP)的指令,同时通过搭载的视觉传感器、力觉传感器、激光雷达等,感知工作环境与自身状态,并将海量操作数据实时反馈至云端或本地数据中心,形成“感知-分析-决策-执行”的闭环。

二、关键技术驱动:从“机器”到“机器人”的智能化跃迁

- 先进感知与机器视觉:高精度3D视觉引导技术让机器人能够识别杂乱堆放的工件、进行精准的定位与抓取,极大提升了生产的柔性与适应性。力控技术则使机器人能够实现精密装配、抛光、打磨等需要“触觉”的复杂作业。

- 人工智能与机器学习:通过深度学习算法,机器人可以自主优化运动轨迹、预测设备故障、甚至从示教或历史数据中学习新的技能。例如,在焊接或喷涂场景中,AI模型能根据产品型号自动生成最优工艺参数。

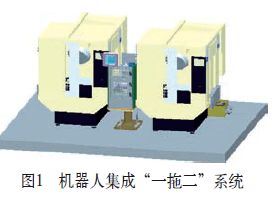

- 协同与集群智能:协作机器人(Cobots)能够与人类工作者在共享空间内安全、高效地协同作业,取长补短。多机器人系统则通过任务调度与路径规划算法,实现如同蜂群般的群体协作,共同完成大型部件的装配或物料搬运。

- 数字孪生与仿真:在虚拟空间中构建机器人的数字孪生体,可在投产前进行全面的工艺仿真、节拍验证和碰撞检测,大幅缩短调试时间,并实现生产过程的实时映射与优化。

三、典型应用场景的深化与拓展

传统工业机器人主要集中于焊接、搬运、喷涂、装配等环节。在智能工厂中,其应用正向更复杂、更核心的领域延伸:

- 柔性化产线:结合视觉与快速换型技术,同一机器人工作站可处理多品种、小批量的差异化产品。

- 人机共融装配:在精密电子、汽车总装线上,协作机器人负责重复、高精度的工序,人类则专注于需要判断力与灵活性的环节。

- 质量检测:搭载高分辨率相机的机器人可进行360度无死角的产品外观检测,准确率远超人工。

- 预测性维护:通过分析机器人的运行振动、电流、温度等数据,AI模型可提前预警潜在的机械或电气故障。

四、面临的挑战与未来展望

尽管前景广阔,智能工厂中的工业机器人仍面临诸多挑战:高昂的初始投资与集成成本、对跨学科复合型人才的迫切需求、数据安全与网络风险、以及标准化与互操作性的缺失等。

工业机器人将朝着 “自适应”、“自学习”、“共进化” 的方向持续发展。它们将不仅是执行命令的工具,更是能够理解任务上下文、自主应对不确定环境、并与人类及其他机器自然交互的“同事”。随着软硬件技术的进一步突破与生态系统的成熟,工业机器人必将作为核心使能技术,推动智能工厂实现真正的敏捷制造、个性化定制与可持续生产,重塑全球制造业的竞争格局。

(本文为科研一角之论文分享摘要,旨在概述智能工厂中工业机器人的核心角色、技术进展与未来趋势。读者可据此为线索,进一步查阅相关领域的学术论文与行业报告,进行深入探究。)